Da bi se utvrdila vjerojatnost plamena, zapaljivost tvari i raznih materijala je od primarne važnosti. Ova karakteristika definira kategoriju požar građevine, prostori, industrije; omogućuje vam odabir pravih sredstava za uklanjanje žarišta.

Skupina zapaljivosti svih materijalnih komponenata predmeta određuje uspjeh u gašenju požara, smanjuje vjerojatnost stradavanja.

Poznato je da tvari mogu biti u različitim agregacijskim stanjima, što je važno uzeti u obzir pri određivanju skupine zapaljivosti. GOST predviđa klasifikaciju na temelju kvantitativnih pokazatelja.

Ako tvar može izgorjeti, prije radi zaštite od požara, najoptimalnija zapaljivost je skupina G1 nego G3 ili G4.

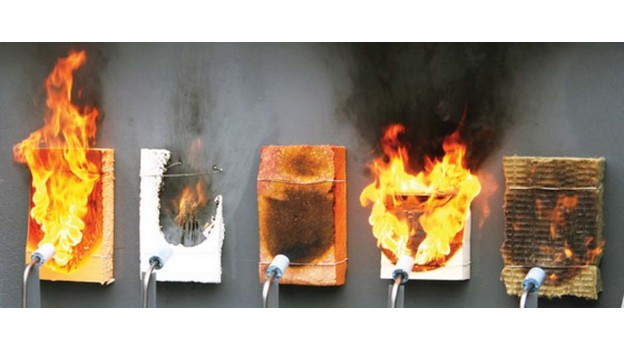

Zapaljivost je od velike važnosti za završne, toplinske izolacije, građevinske materijale. Na temelju toga utvrđuje se klasa opasnosti od požara. Dakle, gips ploče imaju grupu zapaljivosti G1, kamena vuna- NG (ne gori), a za izolaciju ekspandiranog polistirena pripada G4 grupi zapaljivosti, a upotreba žbuke pomaže u smanjenju opasnosti od požara.

Određujući klasu zapaljivosti plinova i tekućina, standardi uvode takav koncept kao granica koncentracije. Prema definiciji, to je granična koncentracija plina u smjesi s oksidacijskim sredstvom (na primjer zrak) pri kojoj se plamen može širiti od točke paljenja na bilo koju udaljenost.

Ako takva granična vrijednost ne postoji, a plin se ne može spontano zapaliti, tada se naziva nezapaljivim.

Tekućine se nazivaju zapaljivima ako postoji temperatura na kojoj se mogu zapaliti. Ako tekućina prestane gorjeti u nedostatku vanjskog izvora grijanja, tada se naziva teško zapaljivom. Nezapaljive tekućine uopće se ne pale u zračnoj atmosferi u normalnim uvjetima.

Neke tekućine (aceton, eter) mogu treptati pri 28 ℃ i niže. Oni su klasificirani kao posebno opasni. Zapaljive tekućine na 61 ... 66 ℃ i više klasificirane su kao zapaljive (kerozin, bijeli duh). Ispitivanja se provode u otvorenom i zatvorenom loncu.

U području građevine najvažnija je definicija zapaljivosti čvrstih materijala. Poželjno je koristiti tvari skupine zapaljivosti G1 ili NG, kao najotpornije na paljenje.

Intenzitet procesa izgaranja i uvjeti za njegov tijek određuju vjerojatnost pojačanja požara, eksplozije. Ishod incidenta ovisi o ukupnosti svojstava sirovine.

Prema nacionalnom standardu za opasnost od požara i eksplozija, tvari i različiti materijali od njih podijeljeni su u sljedeće skupine:

Ne mogu izgarati u zraku, što ne isključuje interakciju s oksidansima, međusobno i vodom. Slijedom toga, neki predstavnici skupine u određenim uvjetima predstavljaju opasnost od požara.

Spojevi koji se teško sagorijevaju su oni koji gore kad se zapale u zraku. Čim se izvor požara eliminira, izgaranje prestaje.

Gorive tvari pod određenim uvjetima same se pale ili u prisutnosti izvora vatre nastavljaju intenzivno gorjeti.

Gorive tvari pod određenim uvjetima same se pale ili u prisutnosti izvora vatre nastavljaju intenzivno gorjeti.

Klasifikacija zapaljivosti građevinskih materijala i proizvoda razmatra se u zasebnom ažuriranom standardu. Nacionalni građevinski propisi uzimaju u obzir kategorije svih vrsta proizvoda koji se koriste u radu.

Prema ovoj klasifikaciji, nezapaljivi građevinski materijali (NG) podijeljeni su u dvije skupine ovisno o načinu ispitivanja i vrijednostima pokazatelja dobivenih u ovom slučaju.

Skupina 1 uključuje proizvode kod kojih se temperatura unutar peći povećava za najviše 50 ℃. Smanjenje mase uzorka ne prelazi 50%. Plamen uopće ne gori, a oslobođena toplina ne prelazi 2,0 MJ / kg.

Skupina 2 NG uključuje materijale s istim pokazateljima porasta temperature unutar peći i gubitka težine. Razlika je u tome što plamen gori do 20 sekundi, toplina izgaranja ne smije prelaziti 3,0 MJ / kg.

Gorivi materijali ispituju se prema sličnim kriterijima, podijeljeni u 4 skupine ili klase, koje su označene slovom G i brojem uz njega. Za klasifikaciju se uzimaju u obzir vrijednosti sljedećih pokazatelja:

G1 uključuje skupinu materijala s temperaturom dima koja ne prelazi 135 ℃. Gubitak duljine iznosi 65%, gubitak težine je 20%. Sam plamen ne gori. Takvi se građevinski proizvodi nazivaju samogasivima.

G2 uključuje skupinu materijala s temperaturom dima koja ne prelazi 235 ℃. Gubitak duljine je 85%, a gubitak težine 50%. Samoizgaranje traje ne više od 30 sekundi.

G3 uključuje materijale za koje temperatura dima ne prelazi 450 ℃. Gubitak duljine veći je od 85%, gubitak težine i do polovice. Sam plamen gori najviše 300 sekundi.

Skupina zapaljivosti G4 uključuje materijale s temperaturom dima većom od 450 ° C. Gubitak duljine prelazi 85%, gubitak težine - više od 50%. Samoizgaranje traje više od 300 sekundi.

U nazivu svake skupine zapaljivosti u rastućem redoslijedu digitalnog indeksa dopušteno je koristiti sljedeće prefikse:

Dati pokazatelji zapaljivosti, zajedno s nekim drugim karakteristikama, moraju se uzeti u obzir pri razvoju projektna dokumentacija, proračun.

Sposobnost stvaranja dima, toksičnost proizvoda izgaranja, brzina mogućeg širenja vatre i vjerojatnost brzog paljenja također su od velike važnosti.

Uzorci materijala ispituju se u laboratorijima i na otvorenim prostorima prema standardnim metodama odvojeno za nezapaljive i zapaljive građevinske materijale.

Uzorci materijala ispituju se u laboratorijima i na otvorenim prostorima prema standardnim metodama odvojeno za nezapaljive i zapaljive građevinske materijale.

Ako se proizvod sastoji od nekoliko slojeva, standard predviđa provjeru zapaljivosti svakog sloja.

Određivanje zapaljivosti provodi se na posebnoj opremi. Ako se pokaže da jedna od komponenata ima visoku zapaljivost, tada će se taj status dodijeliti proizvodu u cjelini.

Postrojenje za provođenje eksperimentalnih određivanja trebalo bi biti smješteno u sobi s sobnom temperaturom, normalnom vlagom i bez propuha. Jaka sunčeva ili umjetna svjetlost u laboratoriju ne bi smjela ometati očitavanje zaslona.

Prije početka ispitivanja uzorka uređaj se provjerava, kalibrira i zagrijava. Tada se uzorak fiksira u držač unutarnje šupljine pećnice i snimači se odmah uključuju.

Prije početka ispitivanja uzorka uređaj se provjerava, kalibrira i zagrijava. Tada se uzorak fiksira u držač unutarnje šupljine pećnice i snimači se odmah uključuju.

Glavna stvar je da je prošlo više od 5 sekundi od postavljanja uzorka. Određivanje se nastavlja sve dok se ne postigne temperaturni bilans, pri kojem unutar 10 minuta promjene ne prelaze 2 ° C.

Na kraju postupka, uzorak se zajedno s držačem vadi iz pećnice, hladi u eksikatoru, vaga i mjeri računajući ih u skupinu zapaljivosti NG, G1 i tako dalje.

Svi građevinski materijali, uključujući završne premaze, obloge, boje i lakove, bez obzira na homogenost ili višeslojnost, testiraju se na zapaljivost jednom metodom.

Tijekom rada pripremite 12 jedinica identičnih uzoraka debljine jednake stvarnim vrijednostima. Ako je struktura slojevita, uzimaju se uzorci sa svake površine.

Tijekom rada pripremite 12 jedinica identičnih uzoraka debljine jednake stvarnim vrijednostima. Ako je struktura slojevita, uzimaju se uzorci sa svake površine.

Zatim se uzorci drže na sobnoj temperaturi i normalnoj vlažnosti okoliša najmanje 72 sata, povremeno se važu. Držanje treba prekinuti kad se postigne konstantna masa.

Postrojenje ima standardni dizajn i sastoji se od komore za izgaranje, dovoda zraka i evakuiranih plinova.

Uzorci se redom stavljaju u komoru, vrše se mjerenja, bilježe gubitak težine, temperatura i količina nastalih plinovitih proizvoda, vrijeme izgaranja bez izvora plamena.

Analizirajući sve dobivene pokazatelje utvrđuje se razina zapaljivosti materijala, njegova pripadnost određenoj skupini.

Prilikom podizanja zgrada, nekoliko različiti tipovi građevinski materijali: strukturni, izolacijski, krovni, završna obrada različitih namjena i opterećenja. Svi proizvodi moraju biti na zalihi i potencijalnim kupcima predstaviti ih sa certifikatima.

Prilikom podizanja zgrada, nekoliko različiti tipovi građevinski materijali: strukturni, izolacijski, krovni, završna obrada različitih namjena i opterećenja. Svi proizvodi moraju biti na zalihi i potencijalnim kupcima predstaviti ih sa certifikatima.

Trebali biste se unaprijed upoznati s parametrima koji karakteriziraju sigurnost, biti čvrsto svjesni što svaka kratica i brojevi mogu značiti. Zakon zahtijeva upotrebu materijala zapaljive skupine G1 ili NG za okvire građevinskih stropova.

Zapaljivost - sposobnost tvari i materijala da se zapale.

Savezni zakon br. 123-FZ od 22. srpnja 2008. "Tehnički propisi o zahtjevima zaštite od požara" definiraju opće zahtjeve koji određuju mogućnost korištenja građevinskih i završni materijali ovisno o njihovom indeksu zapaljivosti.

Indeks zapaljivosti uzima se u obzir i pri odabiru materijala za završnu obradu podova, zidova i stropova duž evakuacijskih putova u zgradama.

Bit metode određivanja zapaljivosti materijala je utvrđivanje parametara zapaljivosti materijala na unaprijed određenim razinama izloženosti površini ispitnog uzorka zračenja toplotnog toka i plamena iz izvora paljenja.

Parametri zapaljivosti materijala su kritična gustoća površinskog toplinskog toka (KPPTP) i vrijeme paljenja.

Za klasifikaciju materijala prema skupinama zapaljivosti koristi se KPPTP (minimalna vrijednost površinska gustoća toplinski tok, pri kojem dolazi do stabilnog izgaranja plamena).

Gorivi građevinski materijali (prema GOST 30244), ovisno o vrijednosti KPPTP-a (minimalna vrijednost površinske gustoće toplinskog toka, pri kojoj dolazi do stabilnog izgaranja plamena), podijeljeni su u tri skupine zapaljivosti: B1, B2 , B3.

Za ispitivanje u FGBU SEU FPS IPL-u u Republici Mordoviji potrebno je osigurati 15 uzoraka četvrtastog oblika, sa stranicama od 165 mm i odstupanjem od minus 5 mm. Debljina uzoraka ne smije biti veća od 70 mm. Na svakoj vrijednosti površinske gustoće toplinskog toka (PPTP) provode se ispitivanja na tri uzorka.

Prilikom izrade uzoraka, izložena površina ne smije se obrađivati.

Ako se na izloženoj površini nalaze valovi, reljef, utiskivanje itd veličina izbočina (udubljenja) ne smije biti veća od 5 mm.

Ako izložena površina ne udovoljava navedenim zahtjevima, dopušteno je izrađivati uzorke za ispitivanje od materijala s ravnom površinom, tj. bez valovitosti, reljefa, utiskivanja itd.

Uzorci za standardno ispitivanje materijala koji se koriste samo kao završna obrada i oblaganje, kao i za ispitivanje premaza boje i lakova i krovni materijali, izrađuju se u kombinaciji s nezapaljivom bazom. Način pričvršćivanja trebao bi osigurati tijesan kontakt između površina materijala i baze.

Kao nezapaljivu osnovu trebali biste koristiti azbestno-cementni limovi prema GOST 18124 s debljinom od 10 ili 12 mm.

U slučajevima kada uvjeti za standardno ispitivanje nisu predviđeni u određenoj tehničkoj dokumentaciji, uzorci se izrađuju s postoljem i pričvrsnim elementima navedenim u tehničkoj dokumentaciji.

Za laminate s različitim površinskim slojevima izrađena su dva kompleta uzoraka koji izlažu obje površine. U ovom se slučaju skupina zapaljivosti materijala postavlja prema najlošijim rezultatima.

Ispitivanje uzoraka vrši se u termofizičkom laboratoriju na ispitnom objektu "Zapaljivost".

Dijagram ugradnje za određivanje zapaljivosti materijala. 1 - ploča za zračenje s grijaćim elementom; 2 - pomični plamenik; 3 - pomoćni nepokretni plamenik; četiri - kabel za napajanje grijaće tijelo; 5 - grebena s graničnikom za ručno upravljanje pokretnim plamenikom; 6 - brijeg za automatsko upravljanje pokretnim plamenikom; 7 - pogonski remen; 8 - čahura za spajanje pomičnog plamenika na sustav dovoda goriva; 9 - montažna ploča za sustav paljenja i sustav kretanja plamenika u pokretu; 10 - zaštitna ploča; 11 - vertikalni nosač; 12 - okomita vodilica; 13 - pokretna platforma za uzorak; 14 - baza okvira za potporu; 15 - ručno upravljanje; 16 - poluga s protutežom; 17 - pogon na elektromotor.

Tip instalacije "Zapaljivost"

Obrada rezultata provodi se prema metodi GOST 30402-96. Za svaki ispitani uzorak bilježe se vrijeme paljenja i sljedeća dodatna opažanja: vrijeme i mjesto paljenja; postupak uništavanja uzorka pod utjecajem toplinskog zračenja i plamena; taljenje, bubrenje, delaminacija, pucanje, bubrenje ili skupljanje.

Nakon testiranja i plaćanja troškova ispitivanja, zaposlenici ispitnog vatrogasnog laboratorija pripremaju izvještajnu dokumentaciju.

Važan parametar materijala, posebno u području građevine, je njihova požarna opasnost. To je toliko prioritet da su skupine zapaljivosti određene Saveznim zakonom. Četiri su: G1-G4. Istaknuto u zasebnoj kategoriji. Važno je razumjeti što znači ova klasifikacija, što će omogućiti stručnjacima da pravilno odaberu i koriste građevinske materijale kako bi osigurali požarnu sigurnost objekata. Stupanj vatrootpornosti moguće je utvrditi samo u posebnom laboratoriju koji ima službenu akreditaciju profila. Metode su regulirane GOST 30244-94.

Ako se eksperimentalno utvrdi da građevinski materijal prilikom paljenja izgubi najviše 50% svoje težine, temperatura raste - ne više od +50 stupnjeva C, a plamen traje ne više od 50 sekundi, tada se utvrđuje njegova negorivost i smatra se vatrootpornim. Ako jedan od kriterija ne udovoljava definiciji, tvar je zapaljiva i pripada jednoj od četiri skupine:

Važno! Tijekom ispitivanja uzima se u obzir sljedeća razlika u procesu: za prve dvije klase ne pretpostavlja se stvaranje rastaljenih kapi, za tri skupine - od G1 do G3, ne pretpostavlja se stvaranje goruće taline.

Uz klase zapaljivosti, od velike su važnosti i svojstva zapaljivosti. Izračunavaju se prema vrijednostima granične gustoće toplinskih tokova. Postoje tri kategorije:

Osim zapaljivosti i zapaljivosti, opasnost od požara materijala određuje i sposobnost stvaranja dima (podijeljena na D1-D3), mogućnost širenja plamena po površini (RP1-RP4) i stupanj toksičnosti proizvoda izgaranja ( T1-T4).

Radi jasnoće predstavljamo definicije klasa zaštite od požara u tabličnoj strukturi.

| Kriteriji zaštite od požara | KM0 | KM1 | KM2 | KM3 | KM4 | KM5 |

| Izgaranje potencijal | NG | D1 | D1 | G2 | G2 | G4 |

| Sposobnost paljenja | — | U 1 | U 1 | AT 2 | AT 2 | U 3 |

| Generacija dima | — | D1 | DZ + | D3 | D3 | D3 |

| Stupanj toksičnosti tvari za izgaranje | — | T1 | T2 | T3 | T3 | T4 |

| Širenje vatre kroz materijal | — | RP1 | RP1 | RP1 | RP2 | RP4 |

Pri odabiru građevinskih materijala za određenu zgradu ili građevinu uzima se u obzir njihova klasa zaštite od požara. Štoviše, ovaj kriterij moraju zadovoljiti konstrukcijski, završni, izolacijski i krovni proizvodi. Dekodiranje G1 znači da materijal ima najmanju zapaljivost - prvi stupanj, odnosno proizvod je otporan na vatru. Svi građevinski materijali moraju imati obvezne certifikate koji potvrđuju njihovu grupu vatrootpornosti. Ovaj zahtjev određuju SNiP i TNLA. Dakle, zapaljivost G1 znači da je upotreba materijala u građevinarstvu bitna u objektima s visokim zahtjevima zaštite od požara. Odnosno, mogu se koristiti za izgradnju stropova, krovova i pregradnih okvira, koji podliježu najstrožim zahtjevima.

Treba to razumjeti. U dječjim vrtićima, školama i medicinskim ustanovama zahtjevi za zaštitu od požara mogu biti veći - samo NG. Zahtjevi za putove za bijeg u bilo kojem objektu su slični.

Prema Wikipediji, mineralni materijali nisu zapaljivi. Ovo je keramika, prirodni kamen, armirani beton, staklo, opeka i analozi. Ali, ako se u proizvodnji koriste aditivi različite prirode, tada se vatrootporni parametri mijenjaju. Suvremene tehnologije sugeriraju široku upotrebu polimera i organskih aditiva. Ovisno o udjelima gorivih i negorivih komponenata u sastavu, parametri građevinskog materijala mogu se transformirati do G1, pa čak i do razreda zapaljivosti G4.

Postoje tvari i proizvodi prema razredima G4-G1 za određivanje posebne tehnike... Provjeravaju sastav za spontano izgaranje i paljenje iz izvora, uzima se u obzir sposobnost održavanja plamena. Ispitivanja se provode u komori, pa se eksperimentalno određuju sljedeći parametri:

Nakon uklanjanja uzoraka iz komore, odredite netaknuti dio, odnosno postotak ukupnog volumena koji nije pougljen ili izgoren. Rezultati su zaokruženi na najbliži 1 centimetar. Ne uzimaju se u obzir oštećenja poput pougljenja, bubrenja, usitnjenja, hrapavosti, promjene boje i iskrivljenja. Neoštećeni dio vaga se na vagi čija točnost mora biti najmanje 1%. Svi dobiveni rezultati unose se u izvještajnu dokumentaciju, uključujući i foto izvještaj. Pri utvrđivanju odstupanja između svojstava proizvoda i sigurnosnih zahtjeva u pogonu sastavlja se izvještaj.

Pokuse s vatrom mogu izvoditi samo oni komercijalne organizacije koji su akreditirani. Primjer: Istraživački institut nazvan po Kucherenku, Ministarstvo za izvanredne situacije Ruske Federacije, ANO "Pozhaudit" i drugi. Ta se poduzeća moraju ponašati strogo u skladu s propisima, imaju kompletan set opreme koja je kalibrirana i odgovarajuće kvalificirani stručnjaci u državi. Protokol bi trebao sadržavati sljedeće podatke:

Evo parametara vatrootpornosti popularnih građevinskih proizvoda:

Bilješka! Posebni se zahtjevi odnose na prozirne strukture. Za njih su sastavljeni detaljni standardi s preporukama.

GOST 30402-96

Skupina W39

INTERSTATE STANDARD

GRAĐEVINSKI MATERIJAL

Metoda ispitivanja zapaljivosti

GRAĐEVINSKI MATERIJAL

Metoda ispitivanja zapaljivosti

OKS 13.220.50

OKSTU 5207

Datum uvođenja 1996-07-01

Predgovor

1. RAZVOJIO Državni središnji znanstvenoistraživački i eksperimentalni institut za složene probleme građevinske konstrukcije i strukture nazvane po V. A. Kucherenku (TsNIISK nazvano po Kucherenku) države znanstveno središte"Izgradnja" (Državno znanstveno središte "Izgradnja") Ministarstva graditeljstva Rusije u suradnji sa Sveruskim istraživačkim institutom protupožarne obrane (VNIIPO) Ministarstva unutarnjih poslova Rusije i Centrom za istraživanje požara i toplinsku zaštitu u građevinarstvu TsNIISK (TsPITZS TsNIISK)

PREDSTAVILO Ministarstvo graditeljstva Rusije

2. DONOŠENO od strane Međudržavnog znanstvenog i tehničkog povjerenstva za normizaciju, tehničku regulaciju i certificiranje u graditeljstvu (ISTC) 15. svibnja 1996.

Glasao za usvajanje

Ime države | Ime tijela pod nadzorom vlade građevinarstvo |

Republika Azerbejdžan | Gosstroy iz Azerbajdžanske Republike |

Republika Armenija | Državna nadarhitektura Republike Armenije |

Republika Moldavija | Minarhstroy Republike Moldavije |

Ruska Federacija | Ministarstvo graditeljstva Rusije |

Republika Tadžikistan | Gosstroy Republike Tadžikistan |

Republika Uzbekistan | Goskomarkhitektstroy Republike Uzbekistan |

3. PREDSTAVLJENI PRVI PUT

4. PROVEDEN U AKCIJU od 01.07.96 kao državni standard Ruska Federacija Rezolucija Ministarstva graditeljstva Rusije od 24. lipnja 1996. N 18-40.

Uvod

Ovaj se međunarodni standard temelji na ISO 5657-86, Ispitivanja požara - Reakcija na požar - Zapaljivost građevinskih konstrukcija. Norma koristi temeljne odredbe za određivanje sposobnosti paljenja građevinskih proizvoda kada su izloženi zračećem toplotnom toku i otvorenom plamenu iz izvora paljenja. Ispitna oprema identična je opremi preporučenoj u ISO standardu.

Ovim se standardom utvrđuje metoda za ispitivanje zapaljivosti građevinskih materijala i njihova klasifikacija prema skupinama zapaljivosti.

Ovaj se standard odnosi na sve homogene i slojevite zapaljive građevinske materijale.

Ovaj se standard koristi referencama na sljedeće normativne dokumente:

GOST 12.005-88 SSBT. Opći sanitarni i higijenski zahtjevi za zrak u radnom području;

GOST 12.1.019-79 SSBT. Električna sigurnost. Opći zahtjevi i raspon vrsta zaštite;

GOST 18124-95 Azbestno-cementni ravni limovi;

GOST 30244-94 Građevinski materijal. Metode ispitivanja zapaljivosti;

ST SEV 383-87 Sigurnost od požara u građevinarstvu. Pojmovi i definicije.

U ovom se standardu koriste izrazi i definicije prema ST SEV 383, kao i sljedeći izrazi s odgovarajućim definicijama:

3.1. Zapaljivost - sposobnost tvari i materijala da se zapale.

3.2. Paljenje je pokretanje izgaranja plamena pod djelovanjem izvora paljenja i karakterizira ga kontinuirano izgaranje plamena u ovom standardnom ispitivanju.

3.3. Vrijeme paljenja je vrijeme od početka ispitivanja do stabilnog izgaranja plamena.

3.4. Stabilno izgaranje plamena je izgaranje koje se nastavlja do sljedeće izloženosti uzorka plamenu iz izvora paljenja.

3.5. Gustina površinskog toplinskog toka (PPHF) je zračeći toplinski tok koji utječe na jedinicu površine uzorka.

3.6. Kritična gustoća površinskog toplinskog toka (KPPTP) minimalna je vrijednost površinske gustoće toplinskog toka pri kojoj dolazi do stabilnog izgaranja plamena.

3.7. Izložena površina je površina uzorka izložena zračenju toplinskog toka i plamena iz izvora paljenja tijekom ispitivanja zapaljivosti.

4.1. Bit metode sastoji se u određivanju parametara zapaljivosti materijala na razinama izloženosti površine uzorka zračećem toplinskom toku i plamenu iz izvora paljenja navedenog u standardu.

Parametri zapaljivosti materijala su KPPTP i vrijeme paljenja.

Za razvrstavanje materijala prema skupinama zapaljivosti koristi se KPPTP.

4.2. Gustoća zračenja toplinskog toka treba biti u rasponu od 10 do 50 kW / m.

4.3. Početna gustoća toplinskog zračenja tijekom ispitivanja (PPTP) jednaka je 30 kW / m.

5.1. Gorivi građevinski materijali (prema GOST 30244), ovisno o veličini KPPTP-a, podijeljeni su u tri skupine zapaljivosti: B1, B2, B3 (tablica 1).

stol 1

Grupa zapaljivosti materijala | KPPTP, kW / m |

35 i više |

|

6.1. Za ispitivanje se izrađuje 15 uzoraka oblika kvadrata sa stranicom od 165 mm i odstupanjem od minus 5 mm. Debljina uzoraka ne smije biti veća od 70 mm. Na svakoj vrijednosti PPTP-a provode se ispitivanja na tri uzorka.

6.2. Prilikom izrade uzoraka, izložena površina ne smije se obrađivati.

Ako se na izloženoj površini nalaze valovi, reljef, utiskivanje itd veličina izbočina (udubljenja) ne smije biti veća od 5 mm.

Ako izložena površina ne udovoljava navedenim zahtjevima, dopušteno je izrađivati uzorke za ispitivanje od materijala s ravnom površinom, tj. bez valovitosti, reljefa, utiskivanja itd.

6.3. Uzorci za standardno ispitivanje materijala koji se koriste samo kao završna obrada i oblaganje, kao i za ispitivanje premaza i lakova i krovnih materijala, izrađuju se u kombinaciji s nezapaljivom podlogom. Način pričvršćivanja trebao bi osigurati tijesan kontakt između površina materijala i baze.

Kao nezapaljivu podlogu trebaju se koristiti azbestno-cementni limovi u skladu s GOST 18124 debljine 10 ili 12 mm.

U slučajevima kada uvjeti za standardno ispitivanje nisu predviđeni u određenoj tehničkoj dokumentaciji, uzorci se izrađuju s postoljem i pričvrsnim elementima navedenim u tehničkoj dokumentaciji.

6.4. Premazi za boje i lakove, kao i krovni kitovi trebaju se nanositi na podlogu u najmanje četiri sloja, dok utrošak materijala koji se nanosi na podnožje svakog sloja mora odgovarati onom usvojenom u tehničkoj dokumentaciji.

6.5. Za materijale koji se koriste i neovisno (na primjer, za konstrukcije) i kao završnu obradu i oblaganje, uzorke treba izrađivati u skladu sa 6.1 (jedan set) i 6.3 (jedan set).

U ovom se slučaju ispitivanja provode odvojeno za materijal i odvojeno se koriste kao završni slojevi i obloge.

6.6. Za laminate s različitim površinskim slojevima napravite dva kompleta uzoraka (prema 6.1.) Kako biste izložili obje površine. U ovom se slučaju skupina zapaljivosti materijala postavlja prema najlošijim rezultatima.

6.7. Prije ispitivanja, uzorci se kondicioniraju na stalnu masu na temperaturi od 232 i relativnoj vlažnosti od 505%. Stalnost mase smatra se postignutom ako, nakon dva uzastopna vaganja s razmakom od 24 sata, razlika u masi uzoraka nije veća od 0,1% početne mase uzorka.

7.1.1. Općeniti prikaz postavki ispitivanja zapaljivosti prikazan je na slici A1.

Instalacija se sastoji od sljedećih glavnih dijelova:

Krevet za potporu;

Pokretna platforma;

Izvor toplinskog zračenja (panel za zračenje);

Sustav paljenja (pomoćni stacionarni plamenik, pomični plamenik s mehaniziranim i ručnim sustavom pomicanja).

7.1.2. Dio pomoćna oprema uključuje: držač uzorka, zaštitnu ploču, držač sa simuliranim uzorkom, sustav kontrole protoka smjesa plin-zrak, uređaji za regulaciju i snimanje, mjerač protoka topline, mjerač vremena.

7.1.3. Uređaj mora biti opremljen zaštitnim zaslonom i ispušnim poklopcem.

7.1.4. Sve dimenzije prikazane u sljedećim opisima ugradnje kao i na slikama su nominalne, osim onih označenih tolerancijama.

7.2.1. Dizajn potpornog okvira, glavne jedinice i detalji sustava kretanja pomične platforme prikazani su na slikama A2 i A3.

7.2.2. Baza potpornog okvira izrađena je u obliku pravokutnog okvira dimenzija 275 x 230 mm od profila kvadratni presjek 25 x 25 mm s debljinom stjenke od 1,5 mm.

Na uglovima okvira postavljena su četiri okomita nosača promjera 16 mm za pričvršćivanje zaštitne ploče. Udaljenost od okvira do pokrovne ploče iznosi 260 mm.

7.2.3. Pokrivna ploča ima oblik kvadrata sa stranicom od 220 mm, debljina ploče je 4 mm. U središtu pokrovne ploče izrezana je rupa promjera 150 mm. Uz rub rupe na gornjoj strani ploče odsječena je kosa pod kutom od 45, dimenzija 4 mm.

7.2.4. Pokretna platforma za uzorke ima oblik kvadrata sa stranicom od 180 mm, debljina platforme je 4 mm. Okomita šipka s šeširom na donjem kraju šipke ugrađena je u središte donje strane platforme. Promjer šipke - 12 mm, duljina 148 mm.

7.2.5. Sustav pomicanja pomične platforme sastoji se od dvije okomite vodilice (šipke duljine najmanje 355 mm i promjera 20 mm), vodoravne pomične šipke (presjek 25 x 25 mm) s dvije čahure na krajevima šipke i rupom u sredini za okomitu šipku pomične platforme, kao i polugu s protuutegom.

7.2.6. Okomite tračnice montirane su u središtu kratkih stranica okvira (podnožje okvira).

Vodoravna pomična šipka ugrađena je na okomite vodilice. Čaure moraju osigurati slobodno kretanje šipke duž vodilica. Položaj šipke fiksira se ručno pomoću vijaka.

Ispod vodoravne šipke ugrađena je poluga s protuutežom. Poluga treba završiti valjkom naslonjenim na provrt okomite šipke pokretne platforme.

7.2.7. Protutežna poluga trebala bi osigurati pomicanje platforme s uzorkom na zaštitnu ploču sve dok se ne postigne čvrsti kontakt površine uzorka i zaštitne ploče. Te zahtjeve ispunjava poluga duljine otprilike 320 mm s protuutegom od približno 3 kg.

Pri topljenju, omekšavanju ili skupljanju uzorka, platforma se može pomaknuti u odnosu na zaštitnu ploču za udaljenost ne veću od 5 mm. Da bi se udovoljilo ovom zahtjevu, između platforme i zaštitne ploče ugrađuje se podesivi čep ili se koriste nezapaljivi odstojnici.

7.3.1. Ploča za zračenje (slike A4, A5) mora osigurati razinu izloženosti zračećem toplinskom toku koji je utvrđen standardom u središtu otvora zaštitne ploče, u ravnini koja se podudara s njezinom donjom površinom.

7.3.2. Ploča za zračenje instalirana je na okomitim vodilicama potpornog okvira. U tom bi slučaju udaljenost od donjeg ruba ploče za zračenje do gornje ravnine zaštitne ploče trebala biti 221 mm.

7.3.3. Ploča za zračenje sastoji se od kućišta s toplinski izolacijskim slojem i grijaćeg elementa. Kao toplinski izolacijski sloj koristi se nezapaljivi materijal od mineralnih vlakana.

7.3.4. Grijaći element promjera 8 do 10 mm i duljine od približno 3,5 m (nazivne snage 3 kW) smotan je u konusno-stožasti oblik i pričvršćen na unutarnju površinu kućišta.

7.3.5. Dva termoelektrična pretvarača ugrađena su na površinu grijaćeg elementa u dvije dijametralno suprotne točke. Svaki od njih pričvršćen je na zavojnicu grijaćeg elementa na udaljenosti od 1/3 do 1/2 visine kućišta ploče za zračenje od njegovog gornjeg ruba.

Način pričvršćivanja trebao bi osigurati tijesni kontakt termoelektričnih pretvarača s površinom grijaćeg elementa. Jedan od preporučenih načina pričvršćivanja prikazan je na slici A5.

Jedan od termoelektričnih pretvarača koristi se za kontrolu temperature grijača (regulacijski termoelektrični pretvarač), drugi se koristi za kontrolu temperature grijača (upravljanje termoelektričnim pretvaračem).

7.4.1. Pokretni plamenik mora se pomaknuti iz prvobitnog položaja iznad blistave ploče u radni položaj unutar ploče. Dizajn pokretnog plamenika i njegov sustav pomicanja prikazani su na slikama A6 - A8.

7.4.2. Pomoćni plamenik dizajniran je za paljenje pomičnog plamenika u slučaju njegovog izumiranja. Promjer mlaznice pilotskog plamenika je 1 do 2 mm.

7.4.3. U radnom položaju plamen pomičnog plamenika trebao bi se nalaziti iznad središta rupe u zaštitnoj ploči u ravnini okomitoj na smjer kretanja plamenika. U tom slučaju središte mlaznice plamenika mora biti smješteno na udaljenosti od 101 mm od ravnine pomične ploče.

7.4.4. Pokretni plamenik mora se premjestiti iz početnog u radni položaj svaka 4 s. Vrijeme zadržavanja plamenika u radnom položaju trebalo bi biti 1 s.

7.5.1. Držač uzorka je ravni metalni lim na čijoj se gornjoj površini nalaze stranice za postavljanje i učvršćivanje uzorka (slika A9). Na donjoj površini držača nalaze se vodilice i čep koji fiksira položaj držača.

7.5.2. Zaštitna ploča (slika A10) namijenjena je zaštiti površine uzorka od toplinskog toka. Zaštitna ploča izrađena je od lima debljine 2 mm ili nehrđajućeg čelika.

7.5.3. Simulator je izrađen od nezapaljivog materijala od mineralnih vlakana gustoće 20050 kg / m (slika A11). Držač uzorka simulatora izrađen je od negorivog materijala gustoće 825125 kg / m.

7.5.4. Sustav za regulaciju protoka mješavine plin-zrak (slika A12) povezan je s izvorima plinovitog goriva (smjesa propan ili propan-butan) i zraka, sadrži igličaste ventile, mjerače protoka s gornjom granicom mjerenja od najmanje 1,2 l / h (za plin) i najmanje 12 l / h (za zrak) s pogreškom ne većom od 4%. Također se preporučuje postavljanje filtara na vodove za dovod goriva i zraka radi zaštite mjerača protoka od nečistoća.

7.5.5. Uređaj koji regulira temperaturu grijaćeg elementa ploče za zračenje mora biti projektiran za snagu od najmanje 3 kW i struju od najmanje 15 A. Za bilježenje temperature, preporuča se uporaba uređaja s razredom točnosti najmanje 0,5.

7.5.6. Za mjerenje PPTP-a preporučuje se upotreba uređaja s mjernim rasponom od 1 do 75 kW / m, pogreška mjerenja nije veća od 5%. Za registriranje očitanja mjerača protoka topline koristi se uređaj za bilježenje s razredom točnosti od najmanje 0,1.

7.5.8. Mjesto ugradnje opremljeno je zaštitnim zaslonima i ispušnom ventilacijom (slika A13). U ispušnom poklopcu ugrađen je reflektor protoka zraka koji osigurava brzinu zraka od 2 do 3 m / s u prazninama sa brzinom protoka zraka od 0,25 do 0,35 m / s.

8.1.1. Svrha kalibracije je utvrditi vrijednosti PPTP-a koje zahtijeva ovaj standard u skladu s 4.2, kao i ujednačenost njegove raspodjele unutar izložene površine uzorka.

8.1.2. Ujednačenost raspodjele toplinskog toka na izloženoj površini uzorka osigurava se ako su ispunjeni sljedeći uvjeti:

- odstupanje PPTP-a na bilo koje četiri dijametralno suprotne točke kruga promjera 50 mm od vrijednosti PPTP-a u središtu izložene površine ne smije biti veće od 3%;

- odstupanje PPTP-a na bilo koje četiri dijametralno suprotne točke kruga promjera 100 mm od vrijednosti PPTP-a u središtu izložene površine ne smije biti veće od 5%.

8.1.3. Utvrđivanje vrijednosti PPTP-a koje zahtijeva standard vrši se određivanjem ovisnosti PPTP-a u središtu izložene površine o temperaturi grijaćeg elementa.

8.1.4. Kalibracija se provodi na uzorcima (3 kom.), Oblika kvadrata, sa stranicom od 165 mm i odstupanjem od minus 5 mm. Debljina kalibracijskog bloka mora biti najmanje 20 mm. Za proizvodnju kalibracijskog uzorka koriste se azbestno-cementni limovi u skladu s GOST 18124.

U uzorcima za umjeravanje za ugradnju mjerača toplinskog toka izrezana je rupa: u prvom uzorku - u sredini, u drugom uzorku - u bilo kojoj točki kruga promjera 50 mm, u trećem uzorku - u bilo kojem točka kruga promjera 100 mm.

8.1.5. Kalibracija se provodi tijekom mjeriteljskog certificiranja ugradnje ili zamjene grijaćeg elementa i / ili termoelektričnih pretvarača.

8.2.1. Tijekom kalibracije pomični plamenik mora biti u izvornom položaju, ventili sustava za dovod goriva i zraka su zatvoreni.

8.2.2. Ugradite mjerač toplinskog toka u kalibracijski uzorak s rupom u središtu izložene površine.

8.2.3. Postavite komad za umjeravanje u držač i postavite ga na pokretnu platformu.

8.2.4. Uključuje se napajanje i promjenom snage dovedene na grijaći element ploče za zračenje, vrijednost termoEMF odabire se prema regulacijskom termoelektričnom pretvaraču, pri kojem se u toplinskom protoku osigurava toplinski tok s gustoćom od 50 kW / m središte izložene površine.

8.2.5. Održavajte instalaciju u načinu grijanja prema točki 8.2.4 najmanje 10 minuta i zabilježite vrijednost thermoEMF upravljačkog termoelektričnog pretvarača.

8.2.6. Ponovite postupke prema 8.2.4, 8.2.5 kako biste odredili vrijednosti termoEMF koje osiguravaju toplinske tokove gustoće 45, 40, 35, 30, 25, 20, 10, 5 kW / m u središtu izložene površine.

8.2.7. Nakon izvođenja operacija prema točki 8.2.6, ugradite mjerač toplinskog toka u kalibracijski uzorak s rupom na krugu promjera 50 mm i ponovite postupke prema 8.2.3 - 8.2.5 za toplinske tokove gustoće od 50, 40, 30, 20, 10 kW / m.

Ta se mjerenja ponavljaju za svaku od četiri dijametralno suprotne točke kruga, mijenjajući položaj uzorka u držaču.

8.2.8. Ponovite postupak kalibracije iz točke 8.2.7 na kalibracijskom komadu s rupom u krugu promjera 100 mm.

8.2.9. Ako rezultati mjerenja PPTP-a nisu u skladu sa zahtjevima 8.1.2, grijaći element ploče za zračenje treba zamijeniti.

8.2.10. Kalibracijska kontrola instalacije provodi se svakih 60 sati rada ploče za zračenje prema vrijednosti PPTP jednakoj 30 kW / m u središtu izložene površine.

Kalibracija instalacije ponavlja se ako je odstupanje izmjerene vrijednosti PPTP-a veće od 0,06 kW / m.

9.1. Ispitni primjerak, uvjetovan u skladu sa 6.7, omotan je listom aluminijske folije (nominalne debljine 0,2 mm), u čijem je središtu izrezana rupa promjera 140 mm. U tom slučaju, središte rupe u foliji mora se podudarati sa središtem izložene površine uzorka (slika A14).

9.2. Postavite ispitni primjerak u držač, postavite ga na pokretnu platformu i podesite protuuteg. Nakon toga, držač s ispitnim uzorkom zamjenjuje se držačem s simuliranim uzorkom.

9.3. Pokretni plamenik postavite u početni položaj prema točki 7.4.1, regulirajte protok plina (19 - 20 ml / min) i zraka (160 - 180 ml / min) koji se dovode u pomični plamenik. Za pilot plamenik duljina plamena je približno 15 mm.

9.4. Uključuje se napajanje i vrijednost termoEMF postavljena tijekom kalibracije podešava se prema regulacijskom termoelektričnom pretvaraču, što odgovara PPTP 30 kW / m.

9.5. Nakon postizanja zadane vrijednosti thermoEMF, instalacija se drži u ovom načinu rada najmanje 5 minuta. U tom bi se slučaju vrijednost termoEMF zabilježena upravljačkim termoelektričnim pretvaračem trebala razlikovati od vrijednosti dobivene tijekom kalibracije za najviše 1%.

9.6. Postavite zaštitnu ploču na zaštitnu ploču, zamijenite simulator ispitnim uzorkom, uključite pokretni mehanizam plamenika, uklonite zaštitnu ploču i uključite mjerač vremena.

Vrijeme ovih operacija ne bi trebalo biti duže od 15 sekundi.

9.7. Zaustavite ispitivanje nakon 15 minuta ili ako se uzorak zapali. Da biste to učinili, postavite zaštitnu ploču na zaštitnu ploču, zaustavite bilježnik vremena i pomični mehanizam plamenika, uklonite držač s uzorkom i postavite uzorak simulatora na pomičnu platformu, uklonite zaštitnu ploču.

9.8. Vrijednost PPTP-a postavljena je na 20 kW / m, ako je paljenje zabilježeno u prethodnom ispitivanju, odnosno 40 kW / m u njegovom odsustvu. Ponovite operacije 9,5 - 9,7.

9.9. Ako se kod PPTP zabilježi paljenje 20 kW / m, smanjite vrijednost PPTP na 10 kW / m i ponovite postupke u 9,5 -9,7.

9.10. Ako nema paljenja na PPTP 40 kW / m, postavite vrijednost PPTP 50 kW / m i ponovite postupke u 9,5 -9,7.

9.11. Nakon utvrđivanja dvije vrijednosti PPTP, na jednoj od kojih se opaža paljenje, a na drugoj, ona odsutna, postavite vrijednost PPTP za 5 kW / m više od vrijednosti kod koje nema paljenja i ponovite postupak operacije u 9,5 - 9,7 na tri uzorka.

Ako se zabilježi paljenje s PPTP 10 kW / m, tada se provodi sljedeće ispitivanje s PPTP 5 kW / m.

9.12. Ovisno o rezultatima ispitivanja prema 9.11, vrijednost PPTP povećava se za 5 kW / m (u odsutnosti paljenja) ili smanjuje za 5 kW / m (u prisutnosti paljenja) i ponavljaju se postupci u 9.5 - 9.7 na dva uzorka.

9.13. Za svaki testirani uzorak bilježe se vrijeme paljenja i sljedeća dodatna opažanja: vrijeme i mjesto paljenja; postupak uništavanja uzorka pod utjecajem toplinskog zračenja i plamena; taljenje, bubrenje, delaminacija, pucanje, bubrenje ili skupljanje.

9.14. Za materijale s visokom stišljivošću (ploče od mineralne vune), kao i materijale koji se tope ili omekšavaju tijekom zagrijavanja, ispitivanje treba provesti uzimajući u obzir 7.2.7.

9.15. Za materijale koji stječu sposobnost prianjanja zagrijavanjem ili tvore površinski pougljeni sloj male mehaničke čvrstoće ili sadrže zračni otvor ispod izložene površine kako bi se spriječilo ometanje kretanja pomičnog plamenika ili oštećenje plamenika na izložene površine uzorka, ispitivanja treba provesti pomoću čepa u pogonskom mehanizmu, eliminirajući mogućnost kontakta pokretne gorionice s površinom uzorka.

9.16. Za materijale koji stvaraju značajnu količinu dima ili produkata raspadanja, gase plamen mobilnog plamenika i isključuju mogućnost ponovnog paljenja pomoćnim plamenikom, rezultat se bilježi u izvješću o ispitivanju, što ukazuje na odsutnost paljenja zbog sustavnog gašenje plamena mobilnog plamenika produktima razgradnje.

Izvještaj o ispitivanju sadrži sljedeće podatke:

Naziv laboratorija za ispitivanje;

Ime kupca;

Ime proizvođača (dobavljača);

Opis materijala ili proizvoda, tehnička dokumentacija i zaštitni znak, sastav, debljina, gustoća, masa i način izrade uzoraka, karakteristike izložene površine, za laminirane materijale - debljina svakog sloja i karakteristike materijala svakog sloja;

- parametri zapaljivosti: PPTP, vrijeme paljenja na PPTP-u za svaki od uzoraka;

- zaključak o grupi zapaljivosti materijala, naznačujući vrijednost KPPTP-a;

- dodatna opažanja prilikom ispitivanja uzorka: vrijeme i mjesto paljenja; postupak uništavanja uzorka pod utjecajem toplinskog zračenja i plamena; taljenje, bubrenje, delaminacija, pucanje, bubrenje ili skupljanje.

Prostorija u kojoj se provode ispitivanja mora biti opremljena dovodna i ispušna ventilacija. Radno mjesto operator mora udovoljavati zahtjevima električne sigurnosti u skladu s GOST 12.1.019 i sanitarnim i higijenskim zahtjevima u skladu s GOST 12.1.005.

Dodatak A

(referenca)

Dimenzije u milimetrima

1 - ploča za zračenje s grijaćim elementom; 2 - pomični plamenik;

3 - pomoćni nepokretni plamenik; 4 - kabel za napajanje grijaćeg elementa;

5 - grebena s graničnikom za ručno upravljanje pokretnim plamenikom; 6 - brijeg za automatsko upravljanje pokretnim plamenikom; 7 - pogonski remen; 8 - čahura za spajanje pomičnog plamenika na sustav dovoda goriva; 9 - montažna ploča za sustav paljenja i sustav kretanja plamenika u pokretu; 10 - zaštitna ploča;

11 - vertikalni nosač; 12 - okomita vodilica; 13 - pokretna platforma za uzorak; 14 - baza okvira za potporu; 15 - ručno upravljanje; 16 - poluga s protutežom;

17 - pogon na elektromotor

Slika A1 - opći oblik postrojenja za ispitivanje zapaljivosti

Dimenzije u milimetrima

Slika A2 - Nosač (presjek uz BB)

Dimenzije u milimetrima

Slika A3 - Nosač (AA dio)

1 - ploča za zračenje; 2 - zaštitna ploča; 3 - pokretna platforma;

4 - protuutež; 5 - poluga

Slika A4 - Potporni okvir i ploča za zračenje

Dimenzije u milimetrima

1 - kućište s toplinski izolacijskim slojem; 2 - toplinski izolacijski sloj mineralnih vlakana;

3 - grijaći element; 4 - stezaljka; 5 - termoelektrični pretvarač

Slika A5 - Zračna ploča

Dimenzije u milimetrima

Detalj 5 Detalj 6

1 - čahura za spajanje pomičnog plamenika na sustav dovoda goriva;

2 - savitljivo crijevo; 3 - protuutež; 4 - valjak; 5 - mlaznica; 6 - stabilizator plamena

Slika A6 - Pokretni plamenik

Dimenzije u milimetrima

1 - osovina pogonskog mehanizma; 2 - brijeg pogonskog mehanizma;

3 - brijeg s graničnikom za kretanje; 4 - ručno upravljačko vratilo;

5 - linija koja prolazi kroz središte ploče za zračenje

Slika A7 - Montažna ploča sustava kretanja plamenika u pokretu

1 - brijeg pogonskog mehanizma; 2 - brijeg s graničnikom za kretanje

Slika A8 - Pokretni pogonski mehanizam plamenika (rešetka sa stranicom kvadrata 10 mm)

Dimenzije u milimetrima

1 - zakovice; 2 - ručka; 3 - lim (debljina 0,7)

Slika A9 - Držač uzorka

Dimenzije u milimetrima

1 - ravni lim od aluminija ili nehrđajućeg čelika (debljina 2 mm);

2 - ručka; 3 - zakovice

Slika A10 - Zaštitna ploča

Dimenzije u milimetrima

1 - ploča od mineralnih vlakana; 2 - kutni stup sa samoreznim vijkom;

3 - baza uzorka simulatora; 4 - ručka

Slika A11 - Uzorak simulatora

1 - regulator temperature; 2 - spoj termoparova; 3 - priključak napajanja;

4 - milivoltmetar; 5 - mjerač protoka topline; 6 - ploča za zračenje; 7 - pomični plamenik;

8 - pomoćni plamenik; 9 - čahura za spajanje pokretne gorionice na sustav napajanja

gorivo; 10 - nepovratni ventili; 11 - igličasti ventil; 12 - reduktor;

13 - mjerači protoka; 14 - filtri; 15 - igličasti ventili; 16 - reduktori-regulatori tlaka;

17 - dovod komprimiranog zraka; 18 - propan

Slika A12 - Shematski dijagram instalacijska i pomoćna oprema

Dimenzije u milimetrima

1 - reflektor; 2 - razmak (duž svih rubova reflektora); 3 - zaštitni zasloni

Slika A13 - Napuh i štitnik ispitnog seta

zapaljivo

Dimenzije u milimetrima

1 - aluminijska folija; 2 - uzorak

Slika A14 - Priprema uzorka za ispitivanje

Tekst dokumenta ovjerava:

službena publikacija

MNTKS - M.: Ministarstvo graditeljstva Rusije,

GUP TsPP, 1996

Grupa zapaljivosti materijali određuju se u skladu s GOST 30244-94 "Građevinski materijali. Metode ispitivanja zapaljivosti", što odgovara međunarodnoj normi ISO 1182-80 "Ispitivanja požara - Građevinski materijali - Ispitivanje negorljivosti". Materijali se, ovisno o vrijednostima parametara zapaljivosti utvrđenim prema ovom GOST-u, dijele na nezapaljive (NG) i zapaljive (G).

Materijali uključuju na nezapaljive sa sljedećim vrijednostima parametara zapaljivosti:

Materijali koji ne zadovoljavaju barem jednu od navedenih vrijednosti parametara klasificiraju se kao goriva.

Gorivi materijali, ovisno o vrijednostima parametara zapaljivosti, podijeljeni su u četiri skupine zapaljivosti u skladu s tablicom 1.

Tablica 1. Grupe zapaljivosti materijala.

Grupa zapaljivosti materijala utvrđeno prema GOST 30402-96 "Građevinski materijali. Metoda ispitivanja zapaljivosti", koja odgovara međunarodnoj normi ISO 5657-86.

U ovom ispitivanju površina uzorka je izložena zračenju toplinskog toka i plamenu iz izvora paljenja. Istodobno se mjeri površinska gustoća toplinskog toka (PPTP), odnosno veličina zračenja toplinskog toka koja utječe na jediničnu površinu uzorka. U konačnici se utvrđuje kritična gustoća površinskog toplinskog toka (KPTPP) - minimalna vrijednost površinske gustoće toplinskog toka (PPTP), pri kojoj nakon izlaganja plamenu dolazi do stabilnog plamenskog izgaranja uzorka.

Ovisno o vrijednostima KPPTP-a, materijali su podijeljeni u tri skupine zapaljivosti navedene u tablici 2.

Tablica 2. Grupe zapaljivosti materijala.

Za razvrstavanje materijala stvaranjem dima sposobnosti koriste vrijednost koeficijenta proizvodnje dima, koja se određuje u skladu s GOST 12.1.044.

Koeficijent stvaranja dima - pokazatelj koji karakterizira optičku gustoću dima koji nastaje tijekom izgaranja plamena ili toplinskog oksidativnog uništavanja (tinjanja) određeni iznos kruta tvar (materijal) pod posebnim uvjetima ispitivanja.

Ovisno o relativnoj gustoći dima, materijali se dijele u tri skupine:

D1- s malim kapacitetom stvaranja dima - uključujući koeficijent stvaranja dima do 50 m² / kg;

D 2- s umjerenom sposobnošću stvaranja dima - koeficijent stvaranja dima od 50 do 500 m² / kg;

D3- s velikom sposobnošću stvaranja dima - koeficijent stvaranja dima preko 500 m² / kg.

Skupina toksičnosti proizvodi izgaranja građevinskih materijala određuju se u skladu s GOST 12.1.044. Proizvodi izgaranja uzorka materijala šalju se u posebnu komoru u kojoj su pokusne životinje (miševi). Ovisno o stanju pokusnih životinja nakon izlaganja proizvodima izgaranja (uključujući smrt), materijali se dijele u četiri skupine:

T1- malo opasno;

T2- umjereno opasno;

T3- vrlo opasno;

T4- izuzetno opasno.